8.3.1 液化石油气供应基地按其功能可分为储存站、储配站和灌瓶站。

8.3.2 液化石油气供应基地的规模应以城镇燃气专业规划为依据,按其供应用户类别、户数和用气指标等因素确定。

8.3.3 液化石油气供应基地的储罐设计总容量宜根据其规模、气源情况、运输方式和运距等因素确定。

8.3.4 液化石油气供应基地储罐设计总容量超过3000m3时,宜将储罐分别设置在储存站和灌装站。灌装站的储罐设计容量宜取1周左右的计算月平均日供应量,其余为储存站的储罐设计容量。

储罐设计总容量小于3000m3时,可将储罐全部设置在储配站。

8.3.5 液化石油气供应基地的布局应符合城市总体规划的要求,且应远离城市居住区、村镇、学校、影剧院、体育馆等人员集聚的场所。

8.3.6 液化石油气供应基地的站址宜选择在所在地区全年最小频率风向的上风侧,且应是地势平坦、开阔、不易积存液化石油气的地段。同时,应避开地震带、地基沉陷和废弃矿井等地段。

8.3.7 液化石油气供应基地的全压力式储罐与基地外建、构筑物、堆场的防火间距不应小于表8.3.7的规定。

半冷冻式储罐与基地外建、构筑物的防火间距可按表8.3.7的规定执行。

表8.3.7 液化石油气供应基地的全压力式储罐与基地外建、构筑物、堆场的防火间距(m)

续表8.3.7

续表8.3.7

注:1 防火间距应按本表储罐容积或单罐容积较大者确定,间距的计算应以储罐外壁为准;

2 居住地、村镇系指1000人或300户以上者,以下者按本表中民用建筑执行;

3 当地下储罐单罐容积小于或等于50m3,且总容积小于或等于400m3时,其防火间距可按本表减少50%;

4 与本表以外的其他建、构筑物的防火间距,应按现行国家标准《建筑设计防火规范》GB 50016执行。

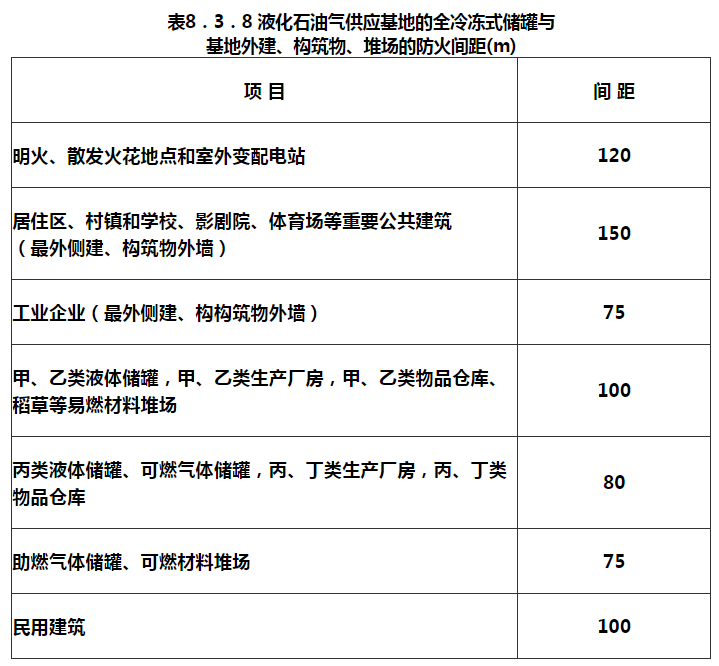

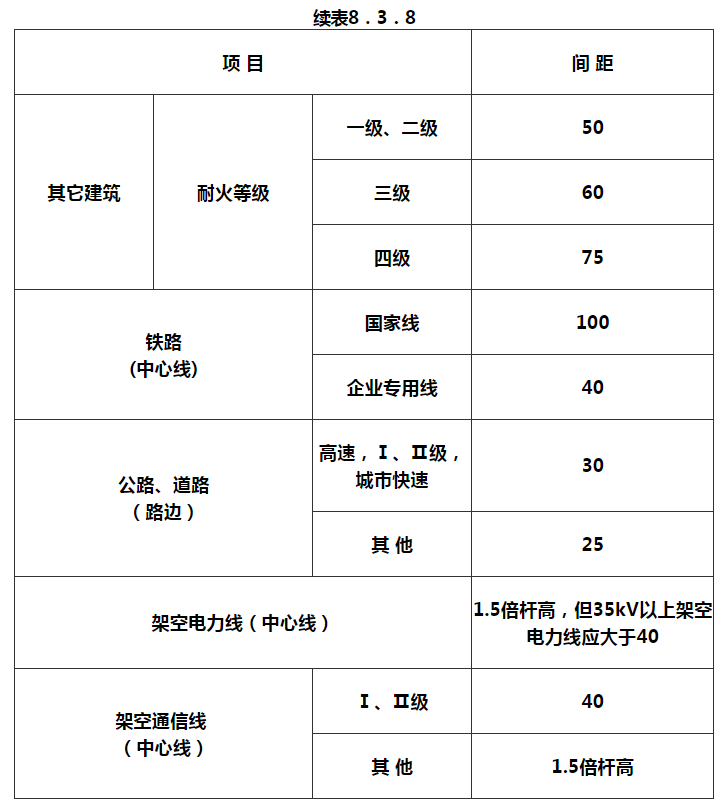

8.3.8 液化石油气供应基地全冷冻式储罐与基地外建、构筑物、堆场的防火间距不应小于表8.3.8的规定。

注:1 本表所指的储罐为单罐容积大于5000m3,且设有防液堤的全冷冻式液化石油气储罐。当单罐容积等于或小于5000m3时,其防火间距可按本规范8.3.7条中总容积相对应的全压力式液化石油气储罐的规定执行;

2 居住地、村镇系指1000人或300户以上者,以下者按本表民用建筑执行;

3 与本表规定以外的其他建、构筑物的防火间距,应按现行国家标准《建筑设计防火规范》GB 50016执行;

4 间距的计算应以储罐外壁为准。

8.3.9 液化石油气供应基地的储罐与基地内建、构筑物的防火间距应符合下列规定:

1 全压力式储罐的防火间距不应小于表8.3.9 的规定;

2 半冷冻式储罐的防火间距可按表8.3.9 的规定执行;

3 全冷冻式储罐与基地内道路和围墙的防火间距可按表8.3.9 的规定执行;

表8.3.9 液化石油气供应基地的全压力式储罐与基地内建、构筑物的防火间距(m)

续表8.3.9

注:1 防火间距应按本表总容积或单罐容积较大者确定;间距的计算应以储罐外壁为准;

2 地下储罐单罐容积小于或等于50m3,且总容积小于或等于400m3时,其防火间距可按本表减少50%;

3 与本表以外的其他建、构筑物的防火间距应按现行国家标准《建筑设计防火规范》GB 50016 执行。

8.3.10 全冷冻式液化石油气储罐与全压力式液化石油气储罐不得设置在同一罐区内,两类储罐之间的防火间距不应小于相邻较大储罐的直径,且不应小于35m。

8.3.11 液化石油气供应基地总平面必须分区布置,即分为生产区(包括储罐区和灌装区)和辅助区;

生产区宜布置在站区全年最小频率风向的上风侧或上侧风侧;

灌瓶间的气瓶装卸平台前应有较宽敞的汽车回车场地。

8.3.12 液化石油气供应基地的生产区应设置高度不低于2m的不燃烧体实体围墙。辅助区可设置不燃烧体非实体围墙。

8.3.13 液化石油气供应基地的生产区应设置环形消防车道。消防车道宽度不应小于4m。当储罐总容积小于500m3时,可设置尽头式消防车道和面积不应小于12m×12m的回车场。

8.3.14 液化石油气供应基地的生产区和辅助区至少应各设置1个对外出入口。当液化石油气储罐总窖积超过:1000m3时,生产区应设置2个对外出入口,其间距不应小于50m。

对外出入口宽度不应小于4m。

8.3.15 液化石油气供应基地的生产区内严禁设置地下和半地下建、构筑物(寒冷地区的地下式消火栓和储罐区的排水管、沟除外)。

生产区内的地下管(缆)沟必须填满干砂。

8.3.16 基地内铁路引入线和铁路槽车装卸线的设计应符合现行国家标准《工业企业标准轨距铁路设计规范》GBJ 12的有关规定。

供应基地内的铁路槽车装卸线应设计成直线,其终点距铁路槽车端部不应小于20m,并应设置具有明显标志的车档。

8.3.17 铁路槽车装卸栈桥应采用不燃烧材料建造,其长度可取铁路槽车装卸车位数与车身长度的乘积,宽度不宜小于1.2m,两端应设置宽度不小于0.8m的斜梯。

8.3.18 铁路槽车装卸栈桥上的液化石油气装卸鹤管应设置便于操作的机械吊装设施。

8.3.19 全压力式液化石油气储罐不应少于2台,其储罐区的布置应符合下列要求:

1 地上储罐之间的净距不应小于相邻较大罐的直径;

2 数个储罐的总容积超过3000m3时,应分组布置。组与组之间相邻储罐的净距不应小于20m;

3 组内储罐宜采用单排布置; 4 储罐组四周应设置高度为1m的不燃烧体实体防护墙;

5 储罐与防护墙的净距:球形储罐不宜小于其半径,卧式储罐不宜小于其直径,操作侧不宜小于3.0m; 6 防护墙内储罐超过4台时,至少应设置2个过梯,且应分开布置。

8.3.20 地上储罐应设置钢梯平台,其设计宜符合下列要求:

1 卧式储罐组宜设置联合钢梯平台。当组内储罐超过4台时,宜设置2个斜梯;

2 球形储罐组宜设置联合钢梯平台。

8.3.21 地下储罐宜设置在钢筋混凝土槽内,槽内应填充干砂。储罐罐顶与槽盖内壁净距不宜小于0.4m;各储罐之间宜设置隔墙,储罐与隔墙和槽壁之间的净距不宜小于0.9m。

8.3.22 液化石油气储罐与所属泵房的间距不应小于15m。当泵房面向储罐一侧的外墙采用无门窗洞口的防火墙时,其间距可减少至6m。液化石油气泵露天设置在储罐区内时,泵与储罐之间的距离不限。

8.3.23 液态液化石油气泵的安装高度应保证不使其发生气蚀,并采取防止振动的措施。

8.3.24 液态液化石油气泵进、出口管段上阀门及附件的设置应符合下列要求:

1 泵进、出口管应设置操作阀和放气阀;

2 泵进口管应设置过滤器;

3 泵出口管应设置止回阀,并宜设置液相安全回流阀。

8.3.25 灌瓶间和瓶库与站外建、构筑物之间的防火间距,应按现行国家标准《建筑设计防火规范》GB 50016中甲类储存物品仓库的规定执行。

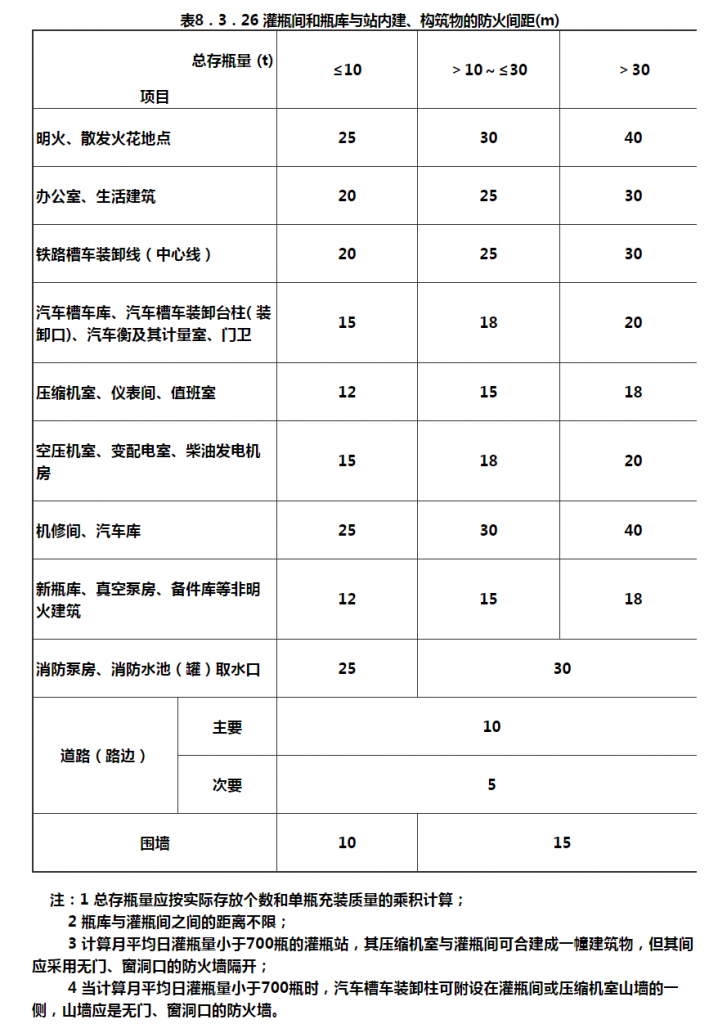

8.3.26 灌瓶间和瓶库与站内建、构筑物的防火间距不应小于表8.3.26的规定。

8.3.27 灌瓶间内气瓶存放量宜取1~2d的计算月平均日供应量。当总存瓶量(实瓶)超过3000瓶时,宜另外设置瓶库。

灌瓶间和瓶库内的气瓶应按实瓶区、空瓶区分组布置。

8.3.28 采用自动化、半自动化灌装和机械化运瓶的灌瓶作业线上应设置灌瓶质量复检装置,且应设置检漏装置或采取检漏措施。

采用手动灌瓶作业时,应设置检斤秤,并应采取检漏措施。

8.3.29 储配站和灌装站应设置残液倒空和回收装置。

8.3.30 供应基地内液化石油气压缩机设置台数不宜少于2台。

8.3.31 液化石油气压缩机进、出口管道上阀门及附件的设置应符合下列要求:

1 进、出口应设置阀门;

2 进口应设置过滤器;

3 出口应设置止回阀和安全阀;

4 进、出口管之间应设置旁通管及旁通阀。

8.3.32 液化石油气压缩机室的布置宜符合下列要求:

1 压缩机机组间的净距不宜小于1.5m;

2 机组操作侧与内墙的净距不宜小于2.0m;其余各侧与内墙的净距不宜小于1.2m;

3 气相阀门组宜设置在与储罐、设备及管道连接方便和便于操作的地点。

8.3.33 液化石油气汽车槽车库与汽车槽车装卸台柱之间的距离不应小于6m。

当邻向装卸台柱一侧的汽车槽车库山墙采用无门、窗洞口的防火墙时,其间距不限。

8.3.34 汽车槽车装卸台柱的装卸接头应采用与汽车槽车配套的快装接头,其接头与装卸管之间应设置阀门。装卸管上宜设置拉断阀。

8.3.35 液化石油气储配站和灌装站宜配置备用气瓶,其数量可取总供应户数的2%左右。

8.3.36 新瓶库和真空泵房应设置在辅助区。新瓶和检修后的气瓶首次灌瓶前应将其抽至80kPa真空度以上。

8.3.37 使用液化石油气或残液做燃料的锅炉房,其附属储罐设计总容积不大于10m3时,可设置在独立的储罐室内,并应符合下列规定:

1 储罐室与锅炉房之间的防火间距不应小于12m,且面向锅炉房一侧的外墙应采用无门、窗洞口的防火墙。

2 储罐室与站内其他建、构筑物之间的防火间距不应小于15m。

3 储罐室内储罐的布置可按本规范第8.4.10条第1款的规定执行。

8.3.38 设置非直火式气化器的气化间可与储罐室毗连,但其间应采用无门、窗洞口的防火墙。